撕碎机刀片安装过程中避免偏心是确保设备运行和延长使用寿命的关键。以下为具体操作要点:

一、安装前的准备工作

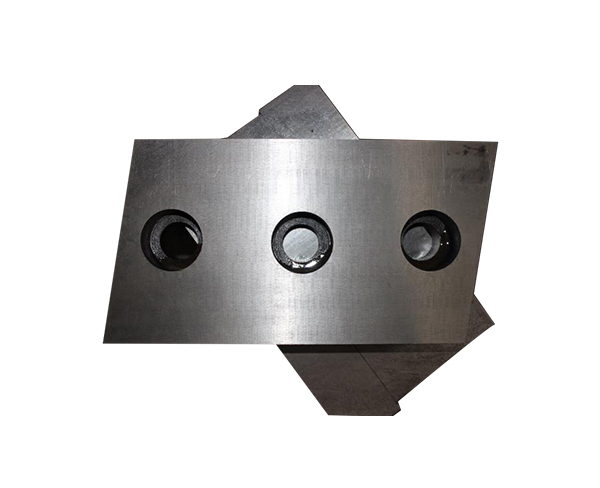

1. 清洁与检查:清理刀轴、轴承座及刀片卡槽,确保无残留碎屑或锈蚀。使用千分尺测量刀片内孔与刀轴外径尺寸,公差需控制在0.05mm以内。

2. 刀片分组标记:按厚度公差±0.02mm对刀片进行分组,同组刀片安装在同一刀轴上。建议采用激光打标或色标分类管理。

二、安装工艺

1. 对称安装法:

- 采用对角预紧策略,先安装1#和5#刀位(以5刀位系统为例),使用液压拉伸器预紧至额定扭矩的30%

- 按2#-4#-3#顺序逐步安装,每次递增20%扭矩值,终分三次循环紧固至设计扭矩(如M24螺栓需达到450N·m±5%)

2. 定位工装应用:

- 使用带锥度定位销的安装夹具,确保刀片内孔与刀轴同心

- 对于多刀组系统,采用间隔套预压装置,保证相邻刀片间距误差≤0.1mm

三、精密检测流程

1. 在线检测系统:

- 安装过程中使用无线应变片实时监测刀轴挠度变化,控制弯曲量<0.03mm/m

- 采用激光对中仪检测刀盘端面跳动,要求径向跳动≤0.08mm,轴向跳动≤0.05mm

2. 动平衡测试:

- 组装后需进行G2.5级动平衡测试,残余不平衡量应<15g·mm/kg

- 对于转速超过800rpm的机型,建议进行三次元振动分析,确保振动速度值≤4.5mm/s

四、运维保障措施

1. 预磨合制度:

- 运行需进行阶梯式负载磨合:30%负荷运行2小时→60%负荷4小时→满负荷24小时

- 磨合期间每4小时检测轴承温度变化,温升应≤35℃(环境温度+35℃)

2. 智能监控系统:

- 安装振动在线监测装置,设置报警阈值:加速度值>10g(峰值)或速度值>7.1mm/s(有效值)

- 配置红外热像仪定期扫描,刀片温差>15℃需立即停机检查

通过以上精密化安装流程和智能化监测手段,可将刀片偏心故障率降低至0.5%以下,同时提升设备处理效率15%-20%。建议每运行2000小时或处理量达5000吨时进行预防性维护,及时更换磨损超限的定位衬套(磨损量>0.3mm需更换)。